BESCHICHTUNGSSTOFFE

LACKE und FARBE

Lacke sind Beschichtungsstoffe. Sie sind flüssig oder pulverförmig und werden auf Gegenstände aufgetragen. Durch die chemischen oder physikalischen Behandlungen bauen eine feste Schicht auf den Bauteilen. Lacke bestehen aus Bindemittel, Dispersionen oder Emulsionen, Füllstoffen, Pigmenten, Lösemitteln, Additiven (Antioxidation, UV-Schutz etc.) und Biozideals Konservierungsmittel.

Warum werden Lacke verwendet?

- Schützen der Bauteile vor Korrosion, Umwelteinflüssen etc.

- Dekoration

- Funktion (Oberflächeneigenschaften)

Bleistifthärte DIN EN ISO 15184

Eine Bleistiftmine mit festgelegter Geometrie wird in einem Winkel von 45 und unter einer Belastung von 7,5 N über die Oberfläche der Beschichtung geschoben. Die Härte der Bleistiftmine wird so lange schrittweise erhöht, bis die Beschichtungsoberfläche eine sichtbare Schädigung aufweist. Das Prüfergebnis ist die größte Härte, bei der keine Schädigung erzeugt wird.

Satz von hölzernen Zeichenbleistiften, mit folgenden Härtegraden:

9B - 8B - 7B - 6B - 5B - 4B - 3B - 2B - B - HB - F - H - 2H - 3H - 4H - 5H - 6H - 7H - 8H - 9H

weicher...................................................................................................härter

B schwarz..........HB halbschwarz............ F fest............ H hart

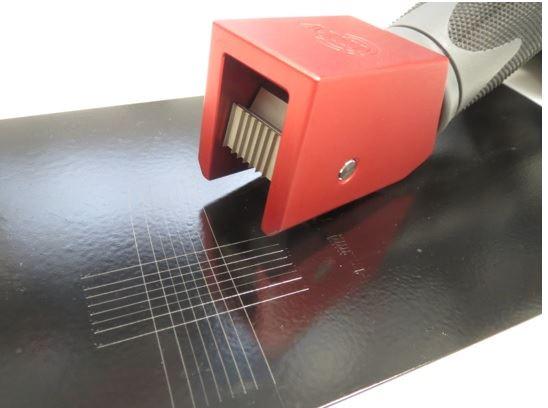

Gitterschnitt DIN EN ISO 2409

Der Gitterschnitt ist eine Prüfung der Haftung einer trockenen Beschichtung auf dem Substrat. Mittels eines Schneidenblocks mit 6 bzw. 11 Schneiden werden zwei Serien von Linien im rechten Winkel zueinander eingeritzt, wodurch ein Muster mit 25/100 Quadraten entsteht. Der geritzte Bereich wird mit Hilfe einer Vergleichstabelle ausgewertet.

Kugelschlagprüfung-Kugelfalltest DIN ISO 6272

Der Kugelfalltest dient der Prüfung zur Bestimmung des Eindringwiderstands und der Flexibilität von Beschichtungen bei schneller Verformung.

- nach DIN/ISO 6272-2 und ASTM D2794 (indirekte Schlagtiefung)

- nach ISO 6272-1 (direkte Schlagtiefung)

Farbmessung EN ISO 11664-4

Beim L*a*b*-Farbraum (auch: Lab-Farben, CIELAB, CIEL*a*b*) werden alle wahrnehmbaren Farben beschrieben.

Farbmessungen ; SCI=Messung mit Glanz; SCE=Messung ohne Glanz

Metamerieindex: Abweichung der gleichen Farben bei unterschiedlicher Beleuchtung

E: Farbabstand (0,0 0,5: nahezu unmerklich / 0,5 1,0: für das geübte Auge bemerkbar)

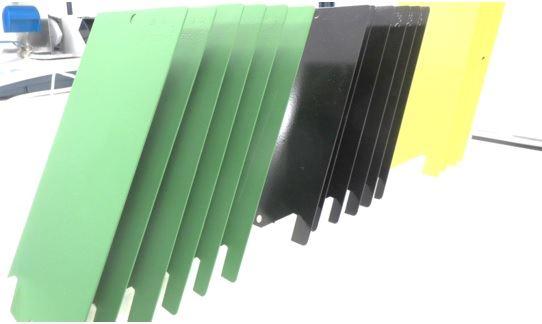

Lichtbeständigkeit DIN EN ISO 4892

Xenonbogenlampen DIN EN ISO 4892-2

Eine mit Filtern versehene Xenonbogenlampe wird zur Simulation der relativen spektralen Bestrahlungsstärke der Globalstrahlung im ultravioletten (UV) und sichtbaren Wellenlängenbereich des Spektrums verwendet.

Die Probekörper werden bei geregelten Umgebungsbedingungen unterschiedlichen Niveaus von Strahlung, Wärme, relativer Luftfeuchte und Wasser ausgesetzt.

Dornbiegeprüfung (mit konischem Dorn) ISO 6860

Mit der Dornbiegeprüfung wird an Lackschichten geprüft, in welchem Ausmaß sie sich (eindimensional) verformen lassen, bevor eine Rissbildung entsteht.

Dornbiegeprüfer ist zur Beurteilung der Elastizität bzw. der Widerstandsfähigkeit einer Beschichtung (z. B. Farben oder Lacke) gegen Rissbildung, Dehnung und/oder Ablösung in Übereinstimmung mit ISO 6860 und ASTM D522.

Mit dieser Prüfung ist es möglich, ein lackiertes Prüfblech in einem einzigen Test über einen Dorn mit einem Durchmesser von 38mm bis 3,1mm um 180 zu verformen. Beginnend mit dem größten bis zum kleinsten Durchmesser wird nun visuell geprüft, bei welchem Durchmesser die ersten Risse auftreten. Je kleiner der Durchmesser, umso höher ist die Verformbarkeit der Beschichtung.

Dornbiegeversuch (zylindrischer Dorn)

DIN EN ISO 1519, DIN 53150

Die beschichtete Probenplatte wird im Prüfgerät eingespannt und um einen zylindrischen Dorn gebogen. Die gebogene Platte wird auf Risse in der Beschichtung untersucht, wenn die vereinbarte oder festgelegte Dorngröße ("Ja/Nein Prüfung") verwendet wurde, oder es wird alternativ der Durchmesser des ersten (kleinsten) Dorns bestimmt, bei dem die Beschichtung Risse zeigt und/oder sich vom Substrat ablöst.

Kratzbeständigkeit DIN EN ISO 1518

Verfahren mit konstanter Last DIN EN ISO 1518-1

Ein mit einer festgelegten Prüfkraft belasteter Ritzstichel wird mit konstanter Geschwindigkeit über eine Beschichtung gezogen. Der Ritz wird darauf hin untersucht, ob die Beschichtung mit der festgelegten Prüflast bis zu der festgelegten Tiefe durchgeritzt wurde ("ja/nein"-Prüfung), oder es wird die benötigte Mindestlast bestimmt, unter der der Ritzstichel die Beschichtung bis zum Substrat durchdringt.

Verfahren mit kontinuierlich ansteigender Last DIN EN ISO 1518-2

Der zu prüfende Beschichtungsstoff oder das zu prüfende Beschichtungssystem wird in gleichmäßiger Schichtdicke auf ebene Probenplatten mit gleichmäßiger Oberflächenbeschaffenheit aufgetragen. Nach Trocknen/Härten wird die Widerstandsfähigkeit gegen Kratzer mit einem automatischen Prüfgerät bestimmt, das die Probenplatten unter einem spitzen Stichel entlang schiebt. Der Stichel ist so befestigt, dass er senkrecht auf die Oberfläche der Probenplatte drückt. Die Belastung der Probenplatte wird stetig vergrößert, bis die Oberfläche verkratzt ist.

Pendelhärte-Pendeldämpfungsprüfung DIN EN ISO 1522

Die Prüfung ist für die Bestimmung der Härte nach der Methode von König und / oder Persoz analog DIN EN ISO 1522. Beide Methoden arbeiten nach dem Prinzip, dass die Dämpfungszeit eines schwingenden Pendels auf einer Probe deren Härte anzeigt.

Pendelmethode nach König

Pendel: 200 g und

Durchmesser der zwei Kugeln: 5 mm

Startposition: bei 6 und beim Erreichen von 3 wird die Messung automatisch gestoppt.

Pendelmethode nach Persoz

Pendel: 500 g und hat eine andere Struktur

Durchmesser der zwei Kugeln: 8 mm daher führen beide Pendel zu unterschiedlichen Messwerten.

Startposition: Bei 12 und beim Erreichen von 4 wird die Messung automatisch gestoppt.

Aussage: Je weicher eine Beschichtung, desto kürzer die Schwingungsdauer bzw. je härter eine Beschichtung, desto länger die Schwingungsdauer.

Normen: ISO 1522, ASTM D4366, NF T30-016, BS 3900 E5, DIN 53157

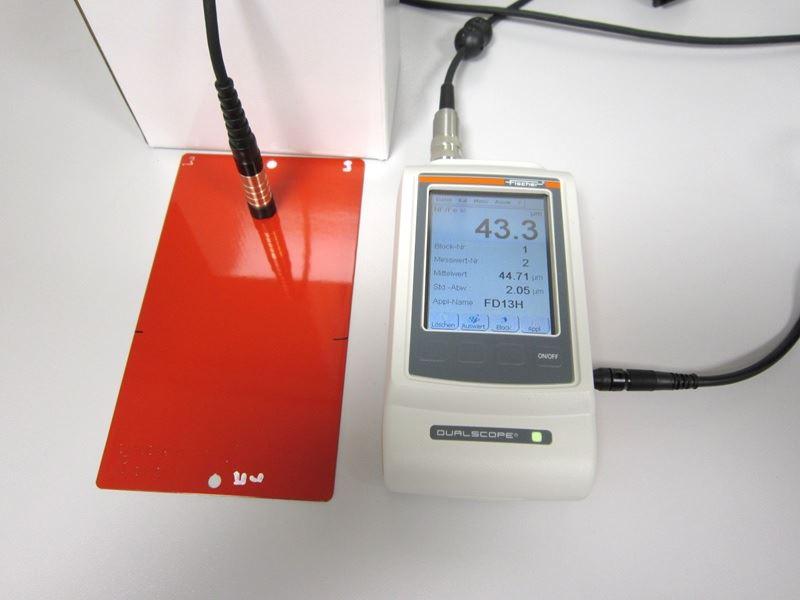

Schichtdicke DIN EN ISO 2360, 2170 und DIN EN ISO 2808

Nichtleitende Überzüge auf nichtmagnetischen metallischen Grundwerkstoffen

Messen der Schichtdicke mit Wirbelstromverfahren (ISO 2360)

Ein Wirbelstromprüfkopf (oder ein Messgerät mit integriertem Prüfkopf) wird auf die Oberfläche der/des zu messenden Überzugs/-züge aufgesetzt, deren Dicke von der Geräteanzeige abgelesen wird.

Messen der Schichtdicke

Magnetverfahren (IS0 2178-DIN EN ISO 2808)

Die magnetischen Geräte zur Schichtdickenmessung beruhen entweder auf der magnetischen Anziehung zwischen einem Dauermagneten und dem Grundmetall, die durch das Vorhandensein des Überzuges beeinflusst wird, oder auf der Änderung eines magnetischen Kraftflusses durch Überzug und Grundmetall.

Glanzgrad DIN EN ISO 2813

Bestimmung des Glanzwertes unter 20 , 60 und 85

Mit einer reflektrometrischen Messvorrichtung werden auf beschichteten Oberflächen Glanzwerte bestimmt, die mit dem visuellen Glanzeindruck korrelieren. Dabei wird das Verhältnis des Glanzgrades der Beschichtung zum Glanzgrad einer polierten Planglasplatte mit festgelegter Referenzbrechzahl ermittelt.

Ritzhärteprüfung nach Wolff-Willborn

Einfacher Test zur Bestimmung der Ritzhärte von Beschichtungen. Bleistifte in verschiedenen Härtegraden werden im Winkel von 45 unter konstantem Druck über die Oberfläche gezogen. Danach wird visuell auf Beschädigungen geprüft.

Orange Peel - Orangenhaut

Orange peel (Orangenhaut), ist ein Erscheinungsbild von Lackierungen bei dem es zu einer ungeordneten Reflektion des einfallenden Lichtes von der Lackoberfläche kommt. Die Lacke wiesen dabei leichte oder stärkere Unebenheiten auf. Durch die Verwendung von Ford autorisierten Standards kann eine Einstufung des Orange Peel Effekts durchgeführt werden.

Ritzstichel

Für die Lackproben kommen in der Regel je nach Kundenwunsch drei verschiedene Schneidegerät zum Einsatz.

Ritzstichel nach Sikkins

Ritzstichel nach Clemens

Ritzstichel nach van Laar

Buchholz Härte DIN EN ISO 2815

Ein Eindruckkörper bestimmter Größe und Form wird unter bestimmten Prüfbedingungen auf eine Beschichtung aufgesetzt. Die Eindrucklänge wird in Millimeter gemessen.

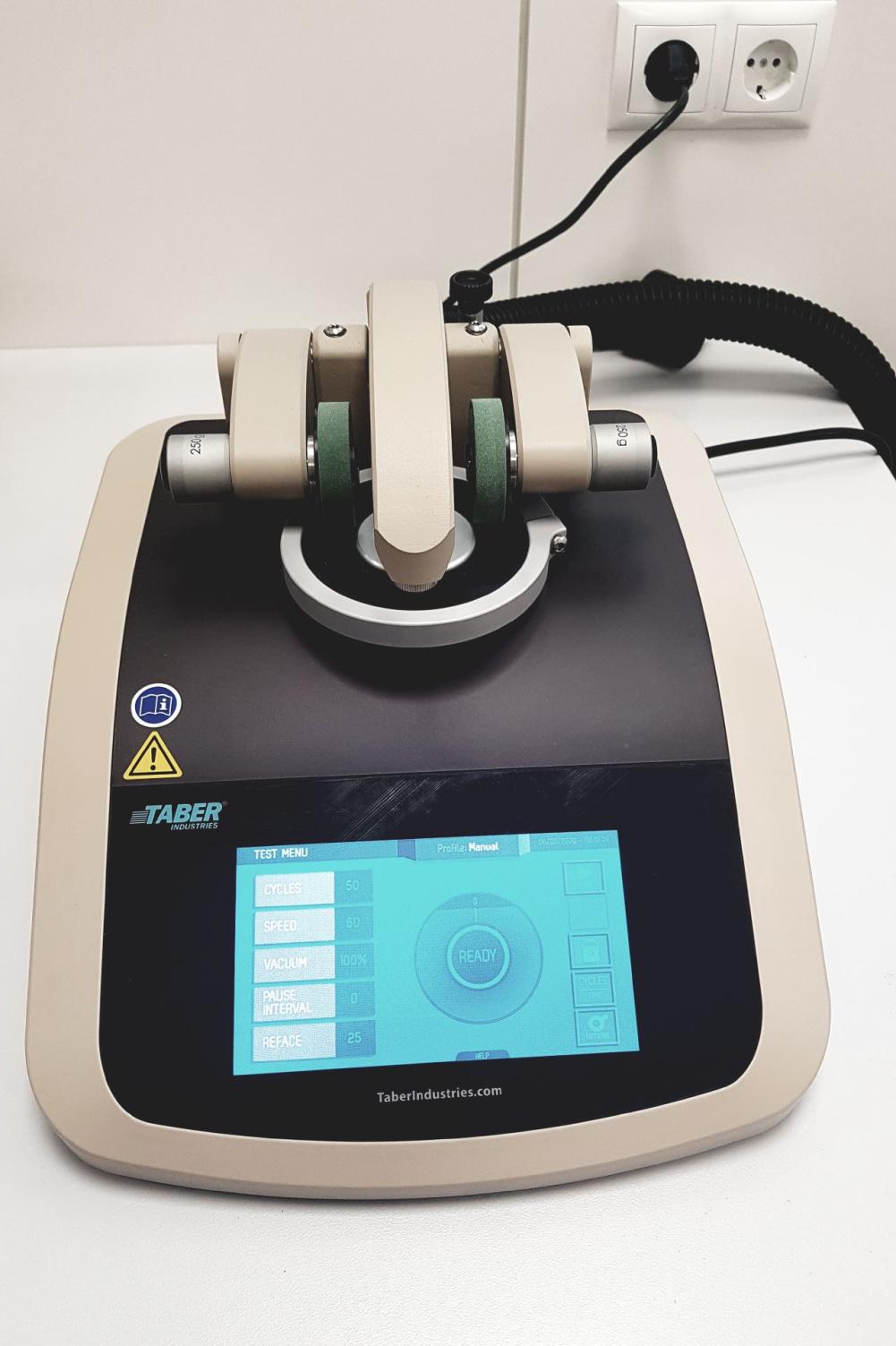

Abriebwiderstande DIN EN ISO 7784

Bestimmung des Abriebwiderstandes: Verfahren mit schleifpapierbelegten Rädern und rotierender Probe

Prüfgerät : Taber ABRASER 352 S (Typ 1700)

Reibrollen : CS 17, CS 10, H-18

Auflagegewicht : 250 g, 500 g, 1000 g (10 N) und nach Kundenanforderungen

Umdrehungen : nach Kundenanforderungen, 100,200, 500, 1000

Probengröße : 100 100 mm mit mittiger Bohrung (Ø 8 mm) und nach Kundenanforderungen

Normen:

DIN EN ISO 7784; EN 13329; NEMA LD 3-2000; EN 438-2; ISO 4586-2; NALFA LF-01; DIN 52 347 ; DIN 53 109; DIN 53 754; DIN 53 799; DIN 68 861-2; DIN EN 438-2; ISO 3444 ; ISO 3537 ; ISO 4586-2 ; ISO 5470 ; ASTM C 501; ASTM D 1044; ASTM D 3389; ASTM D 3884; ASTM D 406; ASTM D 4158-82; ASTM F 362; ASTM F 510

Tiefungsprüfung ISO 1520

Diese Prüfung dient der Definition der Wiederstandsfähigkeit von Farben, Lacken oder verbundener Produkte gegenüber Rissen und/oder Ablösen von einem Metallsubstrat bei gradueller Verformung durch Tiefung unter Standardbedingungen. Diese Prüfung wird entweder als "OK/ Fehler"-Test durch Prüfen bis zu einer angegebenen Tiefe oder mit Definition einer Mindesttiefe, bei der eine Beschichtung durch graduelle Steigerung der Tiefung ausfällt, durchgeführt. Die Norm ISO 1520 fordert, dass Bleche langsam bei einer gleichmäßigen Rate zwischen 0,1 mm/s und 0,3 mm/s ohne Unterbrechung verformt werden. Insbesondere bei dickeren Stahlblechen ermöglichen handbetriebene Testgeräte nicht immer eine unterbrechungsfreie Verformung.

Abreißversuch

DIN EN ISO 4624 - Bestimmung der Haftfestigkeit

Die Beschichtungsstoffe werden in gleichmäßiger Schichtdicke auf ebene Probenplatten mit einheitlicher Oberflächenstruktur aufgetragen. Nach dem Trocknen/Härten werden Prüfstempel direkt auf die beschichtete Probenplatte geklebt. Nach dem Härten des Klebstoffs werden die Prüfstempel einzeln mit einem Zugprüfgerät abgezogen und die Kraft gemessen, die zum Abreißen des Prüfstempels erforderlich ist. Das Prüfergebnis ist die Mindest-Zugspannung, die aufgewendet werden muss, um die schwächste Grenzfläche (Adhäsionsbruch) oder die schwächste Stelle (Kohäsionsbruch) der Prüfanordnung zu brechen. Es können auch Adhäsions- und Kohäsionsbrüche nebeneinander (gemischte Brüche) auftreten.

Beurteilung von Beschichtungsschäden

DIN EN ISO 4628-1: Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen - Teil 1: Allgemeine Einführung und Bewertungssystem

DIN EN ISO 4628-2: Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen - Teil 2: Bewertung des Blasengrades

DIN EN ISO 4628-3: Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen - Teil 3: Bewertung des Rostgrades

DIN EN ISO 4628-4: Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen - Teil 4: Bewertung des Rissgrades

DIN EN ISO 4628-5: Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen - Teil 5: Bewertung des Abblätterungsgrades

DIN EN ISO 4628-6: Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen - Teil 6: Bewertung des Kreidungsgrades nach dem Klebebandverfahren

DIN EN ISO 4628-7: Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen - Teil 7: Bewertung des Kreidungsgrades nach dem Samtverfahren

DIN EN ISO 4628-8: Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen - Teil 8: Bewertung der von einem Ritz oder einer anderen künstlichen Verletzung ausgehenden Enthaftung und Korrosion

Schlagprüfung DIN ISO 4532

DIN ISO 4532 (DIN 51 155), ISO 4586, EN 438, DIN 53799

Emails und Emaillierungen - Bestimmung des Widerstandes emaillierter Gegenstände gegen Schlag - Schlagbolzen-Schlagversuch

Prüfung der Beständigkeit von Beschichtungen gegen Druckwasserstrahl

DIN EN ISO 16925; DBL 5416; Ford BO 160-04; Volvo STD 423-0015; Scania STD 4234; VW PV 1503A; PV 1503B; PV 1503C; BMW AA-P290; BMW AA-0136; PSA D255376; Hyundai-Kia Type 1 und Type 2

Prüfung der Beständigkeit von Beschichtungen gegen Druckwasserstrahl

Das Prüfverfahren simuliert die Wirkungen eines Druckwasserstrahls auf eine Beschichtung. Die Beständigkeit eines beschichteten Probekörpers gegen den Verlust der Haftfestigkeit wird mit einem definierten Druckwasserstrahl geprüft. Das Ausmaß der Schädigung des Probekörpers hängt nicht nur von der Haftfestigkeit, sondern vor allem vom Abstand der Düse zum Probekörper, vom Volumenstrom, von der Prüfzeit, der Geometrie der Düse, der Auftrefffläche, vom Auftreffwinkel und von der Wassertemperatur des Prüfstrahls sowie vom Schneide- oder Ritzwerkzeug ab.

Die Auswertung erfolgt anhand eines visuellen Vergleichs von Bildern, wobei den abgelösten Flächen Kennwerte zugeordnet werden.

Es geht wie viele andere Prüfungen für Beschichtungsstoffe fast immer um die Haftfestigkeit zwischen Substrat und Beschichtungsstoff. Adhäsion und Kohäsion Effekte können auftreten.

Adhäsion ist ein Phänomen des Haftens an der Grenzfläche zwischen einer Festkörperoberfläche und einem anderen Material, hervorgerufen durch Molekularkräfte.

Kohäsion ist die Gesamtheit der Kräfte, die eine Schicht in sich zusammenhalten.

Dieser Test wurde besonders für die Prüfung der Felgen entwickelt.